2021年02月01日實施

1范圍

本標準規(guī)定了高效空氣過濾器和超高效空氣過濾器(以下簡稱“過濾器”)的分類與標記����、材料、結構與生產環(huán)境����、技術要求、試驗方法�、檢驗規(guī)則、標志�����、包裝�、運輸和貯存等。

本標準適用于常溫條件下送風及排風凈化系統(tǒng)和設備使用的過濾器����。

2規(guī)范性引用文件

下列文件對于本文件的應用是必不可少的�。凡是注日期的引用文件,僅注日期的版本適用于本文件��。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件����。

GB/T 191包裝儲運圖示標志.

GB/T 531.1硫化橡膠或熱 塑性橡膠壓 人硬度試驗方法第1部分:邵氏硬度計法(邵爾硬度)

GB/T 3274碳素結構鋼和低合金結構鋼熱軋鋼板和鋼帶

GB/T 3280不銹鋼冷軋鋼板和鋼帶

GB/T 3880.1一般工業(yè)用鋁及鋁合金板、帶材 第1部分:一般要求

GB/T 3880.2一 般工業(yè)用鋁及鋁合金板��、帶材第 2部分:力學性能

GB/T 4857.23包裝運輸包裝件基本試驗 第 23部分:隨機振動試驗方法

GB/T 6165高效空氣過濾器性能試驗方法效率和阻力

GB/T 6669軟質泡沫聚合材料壓縮永久變形的測定

GB 8624建筑材料及制品燃燒性能分級

GB/T 12914紙和紙板抗張強度的測定恒速拉伸法(20mm/min)

JG/T 404空氣過濾器用濾料

3術語����、定義和縮略語

3.1 術語和定義

GB/T 6165界定的以及下列術語和定義適用于本文件�。

3.1.1高效空氣過濾器high efficiency Particulate air filter; HEPA

用于空氣過濾且使用GB/T6165規(guī)定的計數(shù)法進行試驗,額定風量下未經消靜電處理時的過濾效率及經消靜電處理后的過濾效率均不低于99.95%的過濾器。

3.1.2超高效空氣過濾器ultra low penetration air filter;ULPA

用于空氣過濾且使用GB/T6165規(guī)定的計數(shù)法進行試驗,額定風量下未經消靜電處理時的過濾效率及經消靜電處理后的過濾效率不低于99.999%的過濾器�����。

3.1.3效率efficiency

對過濾元件進行試驗時,過濾元件過濾掉的氣溶膠量與過濾前的氣溶膠量之比�。

3.1.4透過率penetration

對過濾元件進行試驗時,過濾元件過濾后的氣溶膠濃度與過濾前的氣溶膠濃度之比。

3.1.5有隔板過濾器separator-style filter

按所需深度將濾料往返折疊制成濾芯,被折疊濾料之間以波紋狀分隔板支撐,形成空氣通道的過濾器��。

3.1.6無隔板過濾器minipleat-style filter

按所需深度將濾料往返折疊制成濾芯�����,被折疊的濾料之間以線狀黏結劑或其他分隔物支撐,形成空氣通道的過濾器。

3.1.7額定風量rated air flowrate

標識過濾器工作能力的技術參數(shù),表示保證過濾器效率的單位時間最大空氣體積流量��。注:額定風量由過濾器生產廠家提供����。

3.1.8阻力resistance

一定試驗風速或風量條件下,過濾元件前后的靜壓差。對過濾器而言�,為額定風量下過濾器前、后的靜壓差�����。

3.1.9初阻力initial resistance

過濾器在清潔及未經任何處理的初始狀態(tài)下的阻力�����。

3.1.10試驗終阻力final test resistance

按本標準所規(guī)定方法進行生命周期綜合能效測試時,所確定的作為試驗終止條件的過濾元件阻力�。

3.1.11終阻力final resistance :

過濾器在使用過程中捕集粉塵達到相當量,應對過濾器進行更換時的規(guī)定阻力。

3.1.12綜合阻力comprehensive average resistance

按本標準所規(guī)定方法進行生命周期綜合能效測試時得到的過濾元件加權平均阻力���。

3.1.13容塵量dust loading capacity

按本標準所規(guī)定方法進行生命周期綜合能效測試時,受試過濾元件達到規(guī)定試驗終阻力時的增重�。

3.2縮略語

下列縮略語適用于本文件�。

DEHS:癸二酸二辛酯

PaO:聚α烯烴

PSL:聚苯乙烯乳膠球

4分類與標記

4.1按結構分類

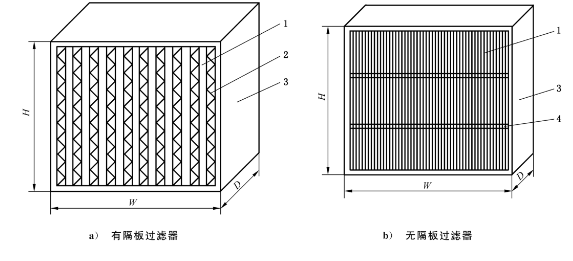

按過濾器濾芯結構可分為有隔板過濾器和無隔板過濾器,示意圖見圖1。

圖1有隔板過濾器和無隔板過濾器結構示意圖

說明:

1、濾料;

2�����、分隔板;

3����、框架;

4、分隔物;

H�、高度;

W、寬度;

D���、厚度。

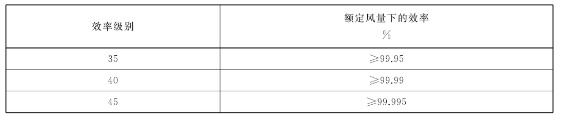

4.2 按效率級別分類

4.2.1高效空氣過濾器

按GB/T 6165規(guī)定的方法檢測過濾器過濾效率,高效空氣過濾器可分為35��、40���、45三類��。

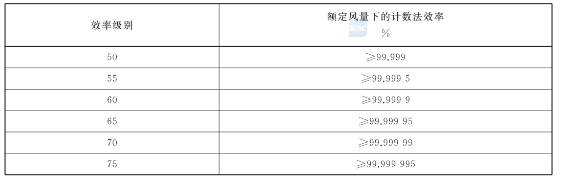

4.2.2超高效空氣過濾器

按GB/T 6165規(guī)定的計數(shù)法檢測過濾器過濾效率����,超高效空氣過濾器可分為50、55�����、60��、65���、70�、75六類�。

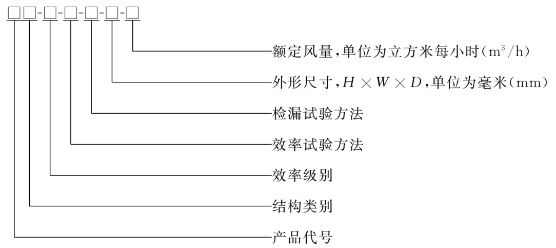

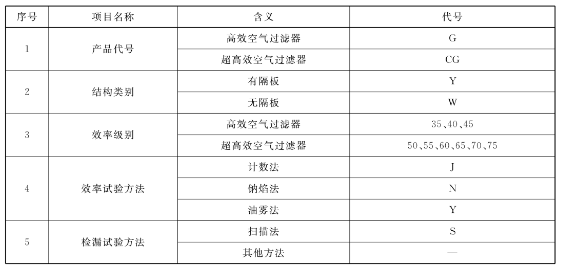

4.3 標記

過濾器標記見圖2,型號規(guī)格代號見表1。常用規(guī)格型號參見附錄A�����。

圖2過濾器標記

表1過濾器規(guī)格型號代號

示例1:有隔板高效空氣過濾器,效率級別為40,效率試驗方法為鈉焰法,采用非掃描方法進行檢漏試驗,外形尺寸為484 mmX484 mmX220 mm,額定風量為1000 m3 /h,標記為;GY-40-N-484X 484 X 220-1000��。

示例2:無隔板超高效空氣過濾器,效率級別為65,效率試驗方法為計數(shù)法,采用掃描方法進行檢漏試驗,外形尺寸為610 mmX1220 mmX 80 mm,額定風量為2400 m3 /h,標記為:CGW-65-J-S-610X1 220X 80-2400���。

5材料��、 結構與生產環(huán)境

5.1材料

5.1.1基本要求

過濾器防火性能應符合其應用環(huán)境的防火要求,所使用的材料應保持性能穩(wěn)定����、不產塵�����。當有耐腐蝕要求時,所使用的材料應具有相應的防腐性能��。

5.1.2濾料

5.1.2.1濾料的透過率和阻力應符合本標準中同類過濾器濾料的性能要求����。

5.1.2.2濾紙抗張強度測定應符合GB/T 12914的規(guī)定,其縱向抗張強度應不小于0.7 kN/m, 橫向抗張強度應不小于0.5 kN/m。

5.1.2.3濾料 在(3.5±0.2)kPa壓力下的厚度不宜超過0.40 mm,且應均勻無硬塊,濾料表面不應有裂紋�、擦傷、針孔和色斑等�。

5.1.2.4濾料的釋氣性能應滿足應用環(huán)境的特殊要求����。

5.1.2.5濾料其他性能應符合 JG/T 404的相關規(guī)定。

5.1.3邊框

5.1.3.1邊框材料應具有滿足要求的強度和剛度,材料厚度應根據(jù)材質和邊長選定。

5.1.3.2當采用以下材料時,應符合相關標準要求,并應采取相應的防銹或防腐措施:

冷軋鋼板應符合GB/T 3274的規(guī)定,厚度應為1.0 mm~2.0 mm,成型焊接后應鍍鋅�����、噴塑或采取其他防銹措施;

鋁合金板應符合GB/T 3880.1和GB/T 3880.2的規(guī)定,厚度宜為1.5 mm~2.0 mm;

不銹鋼板應符合GB/T 3280的規(guī)定���,厚度應為1.0 mm~2.0 mm����。

5.1.3.3當應用環(huán)境具有特殊要求時,應選用符合要求的其他材料��。

5.1.4 分隔板與分隔物

有隔板過濾器的分隔板可采用鋁箔等;無隔板過濾器的分隔物可采用玻璃纖維紙條等���。分隔材料應符合相關標準的規(guī)定�����。

5.1.5黏結劑和密封膠

5.1.5.1黏結劑用于濾料的拼接����、修補及密封墊與框架的粘接,其剪力強度和拉力強度應高于濾料的相應值�。

5.1.5.2密封膠用于濾芯與框架的密封,應能在常溫、常壓下固化,且應保證過濾器在終阻力條件下運行時不開裂���、不脫膠并具有彈性��。

5.1.5.3黏結劑和密封膠的防火性能應滿足應用環(huán)境的要求,其釋氣性能應滿足應用環(huán)境的特殊要求�����。

5.1.6 密封墊

5.1.6.1密封墊應選用有彈性且不易老化的閉孔材料,其性能應滿足GB/T 531.1的規(guī)定,用邵爾AO型硬度計測得的硬度應為28±5����。

5.1.6.2按照 GB/T 6669的相關規(guī)定,密封墊壓縮永久變形應不大于60%(60%,22 h,70 ℃)。

5.1.6.3密封墊的釋氣性能應能滿足特殊應用環(huán)境的要求��。

5.1.7防護網

防護網可采用不銹鋼拉板網�、沖孔板、點焊鍍鋅鐵絲網�����、點焊不銹鋼絲網和噴塑鋼板網等�����。

5.2 結構

5.2.1濾芯

5.2.1.1有隔板過濾器濾芯

當濾芯固定在框架中時,分隔板應露出濾料褶痕3 mm~5 mm,且縮入框架端面5 mm~8 mm����。

5.2.1.2無隔板過濾器濾芯

當濾芯固定在框架中時,濾料和分隔物應縮入框架端面3 mm~5 mm。

5.2.2邊框

5.2.2.1邊框結構應堅固,應有足夠的剛性和整體穩(wěn)定性��。

5.2.2.2邊框四角和拼接處不應松動,黏結劑和密封膠不應脫膠�����、開裂,濾料在邊框中不應松動和變形��。

5.2.2.3邊框邊寬應為15mm~20mm��。對邊長不小于600mm的過濾器�,框架邊框寬度宜為20 mm。

5.2.3密封墊

5.2.3.1密封墊斷面應采用長方形(寬度宜大于15 mm且不應超出邊框,厚度應為5 mm~8 mm)或半圓形(直徑宜為15mm),長方形斷面密封墊的粘接面和密封面應去皮�。

5.2.3.2密封墊應整體或拼接成形,拼接應在拐角處,且宜采用Ω型或燕尾型連接方式,連接處應使用黏結劑粘接牢固。整個密封墊的拼接應不超過4處���。

5.2.3.3密封墊與邊框應粘接牢固���,密封墊的內外邊緣不應超過邊框的內外邊緣。

5.2.4液槽密封

對采用液槽密封方式的過濾器,所使用的非牛頓流體密封材料的性能應保證在工作溫度下不流淌且柔韌���。刀口高度應與液槽深度相匹配,刀口高度���、液槽深度應根據(jù)過濾器使用時的面風速和過濾器終阻力確定�����。

5.2.5濾料拼接和修補

5.2.5.1每臺有隔板高效空氣過濾器的濾料拼接接頭應不超過1個;超高效過濾器的濾料不應有拼接

5.2.5.2用搭接方式拼接兩塊濾料時,搭接寬度應不小于13 mm��。

5.2.5.3搭接接口不應設置在濾料折疊的轉彎處��。

5.2.5.4每個修補面積宜不超過20mmX20mm,修補的總面積不應超過過濾器端面凈面積的1%��。

5.3生產環(huán)境

過濾器的生產環(huán)境條件應保證過濾器生產全過程(至裝箱時)不受污染��。高效空氣過濾器組裝車間室內的空氣潔凈度等級宜達到8級,超高效空氣過濾器組裝車間室內的空氣潔凈度等級宜達到7級�。

6技術要求

6.1 外觀

6.1.1過濾器表面不應有泥��、油�����、黏性物等污染物和損傷,不應出現(xiàn)框架凹凸�、扭曲或破裂;表面涂料層不應出現(xiàn)不均勻及剝落等損傷。

6.1.2濾料�����、分隔物����、防護網應無變形���,密封墊應無松脫�����。

6.1.3密封膠應齊整無裂紋,沿濾料和分隔板浸潤高度應不大于5mm�����。

6.2 尺寸偏差

6.2.1邊長大于 500 mm的過濾器,其端面尺寸偏差應為(0,-3.2) mm;邊長不大于500 mm的過濾器,其端面尺寸偏差應為(0,-1.6) mm�。

6.2.2過濾器深度尺寸的偏差應為(+1.6,0) mm

6.2.3當過濾器對角線長度大于700mm時,每個端面的兩對角線之差的偏差應不大于4.5mm;當過濾器對角線長度不大于700 mm時,其偏差應不大于2.3 mm。

6.2.4框架端面應與側面垂直,其垂直度偏差應不大于±3°�。

6.2.5 過濾器端面及側板平面度應不大于1.6 mm;兩端面平行度偏差應不大于1.6 mm。

6.2.6有隔板過濾器濾芯的分隔板應平行于框架中心線,分隔板與中心線傾斜偏差應不大于6 mm,且不應發(fā)生突變性偏差��。濾料的褶紋和分隔板應垂直于框架的上下端板����,從任一褶或分隔板的一端引一鉛垂線,該褶或分隔板另一端偏離鉛垂線應不大于9 mm。褶紋和分隔板不應彎曲,從任一褶或分隔板兩端連一直線,彎曲造成的偏離應不大于6mm��。

6.2.7無隔板過濾器濾芯相鄰褶幅高度偏差應不大于0.5mm�����。300mm內分隔物的直線度偏差應不大于1mm。分隔物應與褶痕垂直,每條分隔物形成的直線與褶痕垂直度偏差應不大于2mm;分隔物間距的偏差應不大于3mm�。

6.3 檢漏

6.3.1高效空氣過濾器出廠應逐臺進行檢漏試驗,不應有滲漏。

6.3.2超高效空氣過濾器出廠應逐臺采用掃描法進行檢漏試驗,不應有滲漏����。

6.4 效率

過濾器效率應符合表2、表3的規(guī)定�����。

表2高效空氣過濾器效率

表3超高效空氣過濾器效率

6.5消靜電

對于濾料荷電過濾器,應標稱其經消靜電處理后的過濾效率,實測值應不低于標稱值的90%�����。

6.6阻力

過濾器額定風量下的初阻力應不大于標稱值的105%�����。

6.7濾芯緊密度

置于濾芯上的木塊位移應不大于3.2 mm。

6.8耐振動

過濾器經耐振動試驗后,應符合6.1~6.5的規(guī)定���。

6.9防火性能

當過濾器應用環(huán)境有防火性能要求時,過濾器整體防火性能應符合GB 8624中的相關規(guī)定�。

6.10 生命周期容塵量及綜合能效

需要時可進行高效過濾材料和過濾器容塵量��、生命周期綜合效率以及綜合阻力試驗,同型號過濾器.及高效過濾材料復驗時���,容塵量應不低于標稱值的90%,綜合平均效率值與標稱值末位數(shù)的偏差不應大于5,綜合平均阻力應不大于標稱值的110%。

7試驗方法

7.1外觀

外觀可采用目視檢查���。密封膠浸潤高度應使用鋼板尺檢查,其分度值應不大于1 mm����。

7.2 尺寸偏差.

7.2.1尺寸偏差檢查應在穩(wěn)固�����、平整的水平工作臺上進行�。

7.2.2長度應使用鋼板尺檢查,其分度值應不大于1 mm。

7.2.3平面度應使用平板和塞尺檢查,平板準確度應為3級,塞尺厚度范圍應為0.02mm~0.50mm����。

7.2.4垂直度應使用角 度規(guī)檢查,其分度值應不大于0.5°。

7.3檢漏

7.3.1高效空氣過濾器檢漏試驗可按附錄B進行或參見附錄C的規(guī)定,基準方法為附錄B所規(guī)定方法�����。超高效空氣過濾器檢漏試驗應使用附錄B規(guī)定的計數(shù)掃描法。

7.3.2掃描檢漏試驗發(fā)現(xiàn)的局部滲漏缺陷可進行修復,應符合5.2.5的規(guī)定,在修補完成且密封膠充分固化后,應對過濾器再次進行檢漏試驗�。

7.4 效率

7.4.1在效率試驗前,應對過濾器在額定風量下進行空吹,直至過濾器自身散發(fā)顆粒物對效率試驗的影響已消除。

7.4.2高效空氣過濾器額定風量下的效率應按GB/T6165規(guī)定的方法測定��。

7.4.3 超高效空氣過濾 器額定風量下的效率應按GB/T 6165規(guī)定的計數(shù)法測定���。

7.5消靜電

消靜電試驗應按附錄D規(guī)定的方法進行,消靜電處理后,應按7.4的要求進行效率試驗,效率試驗方法應與過濾器出廠檢驗中標稱的效率試驗方法--致�����。

7.6 阻力

阻力試驗應按GB/T 6165規(guī)定的方法進行�。

7.7 濾芯緊密度

將組裝好的過濾器端面向.上平放在平臺上���。將一塊102 mmX152 mm的木塊背面粘上一塊與木塊同面積��、厚6.4 mm的閉孔海綿氯丁橡膠,粘橡膠的面放在過濾器濾芯的中心,使152 mm的一邊與濾料褶痕平行����。木塊正面放-一個2.7 kg的重物,在木塊側面中心處施加(15.7±0.9)N的力,該力平行于過濾器端面且與濾料褶痕垂直�。測量施力后木塊由原來位置所產生的位移。

7.8耐振動

滿足6.1~6.5要求的過濾器,應按GB/T 4857.23規(guī)定的方法進行耐振動試驗。經耐振動試驗后的過濾器應按6.1~6.5要求進行復檢�。

7.9 防火性能

防火性能試驗應按GB8624規(guī)定的方法進行。

7.10生命周期容塵量及綜合能效

生命周期容塵量及綜合能效試驗方法參見附錄E����。

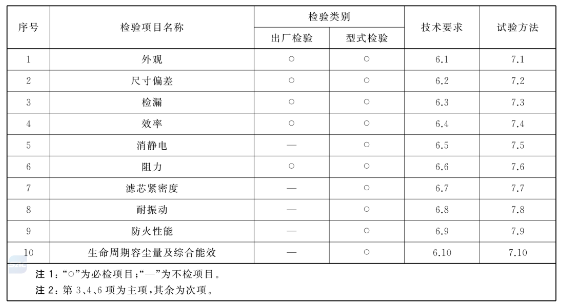

8檢驗規(guī)則

8.1 檢驗分類

8.1.1 出廠檢驗

每臺產品應進行出廠檢驗,出廠檢驗應按表4規(guī)定的項目進行。

表4過濾器檢驗項目

8.1.2型式檢驗

8.1.2.1過濾器有下列情況之一時,應進行型式檢驗:

a) 新產品或老產品轉廠生產的試制定型鑒定;

b)產品結構��、制造工藝和材料等的更改可能影響產品性能時;

c)產品停產超過一年后,恢復生產時;

d)出廠檢驗結果與上次型式檢驗有較大差異時;

e) 批量生產時,每兩年應進行一次�����。

8.1.2.2型式檢驗應按表 4規(guī)定的項目進行���。

8.1.2.3型式檢驗抽樣 方法為:在制造廠提供的合格產品中抽取,同一批次不大于100臺應抽3臺、大于100臺應抽5臺�。

8.2判定規(guī)則

8.2.1出廠檢驗

次項均不合格或主項中任意一項不合格應判定為不合格產品,否則應判定為合格產品。

8.2.2型式檢驗

次項均不合格或主項中任意一項不合格應判定為不合格產品,否則應判定為合格產品���。

9標志����、包裝 、運輸和貯存

9.1 標志

每臺過濾器應在垂直于褶紋和隔板的外框表面明顯處設有標志(標簽或直接印刷體)��。標志應牢固固定于過濾器的外框,應字跡清楚,不易擦洗掉,且應至少包括以下內容:

a) 制造商的名稱及符號;

b) 過濾器型號����、規(guī)格尺寸及出廠編號;

c)額定風量,以“ m3/h”表示;

d)額定風量下的效率或透過率,并注明其檢測方法;

e)是否通過檢漏實驗;

f)額定風量下的初阻力,以“ Pa”表示;

g)指示氣流方向 的箭頭;

h) 產品出廠(檢測)日期;

i)產品合格證。

9.2 包裝

9.2.1產品包裝應能在裝卸���、運輸�、搬運����、存放,直到用戶安裝就位前免受因外力引起的損傷和毀壞�����。

9.2.2裝箱前過濾器應裝在塑料袋中,過濾器的氣流方向截面應增加硬紙板保護,外包裝箱可采用硬紙板���。包裝箱上應注明與所包裝過濾器相一 致的型號規(guī)格�、制造廠名以及數(shù)量,并應按GB/T 191的規(guī)定,用文字或標志標明“小心輕放”“怕濕”“向上”及堆碼極限���。

9.3 運輸

9.3.1在運 輸過程中,過濾器應按包裝箱上的標志放置,堆放高度不應超過3層或采用托盤,不宜與其他貨物混合運輸�����。

9.3.2過濾器在運輸中應采取固定措施,當固定物跨過箱體折角時,應將固定物與箱體隔開,保護好箱體��。

9.3.3在裝卸或搬運過程中,操作人員應采取穩(wěn)妥措施,防止搬運過程中過濾器滑落���。

9.4 貯存

9.4.1過濾器應存放在清潔干燥且通風良好的環(huán)境中,不應露天堆放��。

9.4.2貯存時應用墊倉板把過濾器與地面隔開,防止過濾器受潮���。

9.4.3過濾器應按箱體標志放置,堆放高度不應超過3層或采用托盤��。

9.4.4 貯存超過3年以上的過濾器應重新進行出廠檢驗�。

歐鐠斯是專業(yè)生產廈門負壓風機廠家,15年的技術經驗積累���。歡迎咨詢我們,我們可以免費設計針對您的廠房通風降溫方案���。